Nguyên nhân và cách điều trị làm nóng ròng rọc thời gian

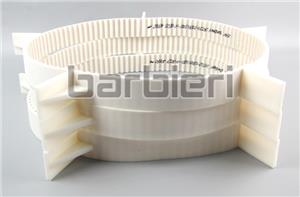

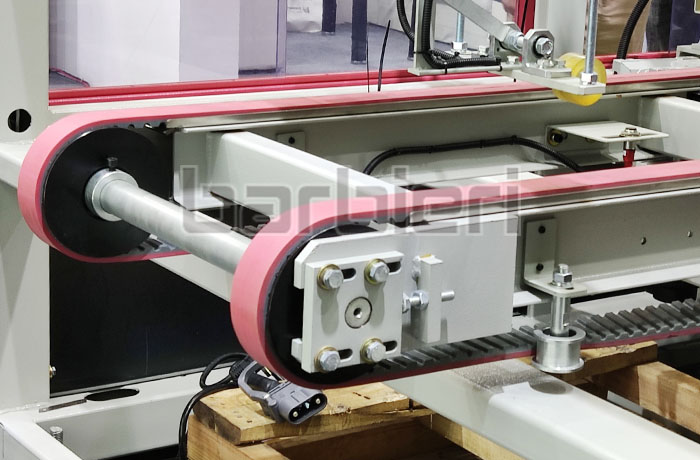

Trong quá trình vận hànhròng rọc thời giansẽ tạo ra một lượng nhiệt nhất định do ma sát, tải trọng và các yếu tố khác. Nhiệt độ này là bình thường và không thể tránh khỏi ở một mức độ nhất định. Điều này không có nghĩa là hiện tượng này có thể bị bỏ qua. Việc làm nóng ròng rọc đồng bộ sẽ làm giảm hiệu suất làm việc của máy và đẩy nhanh quá trình lão hóa của ròng rọc thời gian vàvành đai thời gian, điều này không chỉ ảnh hưởng đến tuổi thọ sử dụng của nó mà còn có thể gây hư hỏng cho toàn bộ hệ thống truyền động. Vì vậy, điều rất quan trọng là phải hiểu nguyên nhân làm nóng ròng rọc thời gian và có biện pháp xử lý.

Nguyên nhân phổ biến làm nóng ròng rọc thời gian:

1. Động cơ không khớp: Khi động cơ được trang bị puli định thời không phù hợp với điều kiện làm việc thực tế, động cơ sẽ chịu tải quá lớn trong quá trình vận hành, gây nóng máy.

2. Tuyến đóng gói quá chặt: Nếu tuyến đóng gói của ròng rọc đồng bộ được điều chỉnh quá chặt sẽ làm tăng lực cản ma sát, tăng tải động cơ và sau đó gây nóng máy.

3. Lò xo phốt cơ khí quá chặt: Lò xo phốt cơ khí quá chặt, điều này cũng sẽ làm tăng lực cản ma sát của puli định thời, dẫn đến tăng tải động cơ và làm nóng thêm.

4. Sự cố kết nối trục bánh xe: Nếu có khe hở giữa kết nối giữa puli định thời và trục sẽ gây ra rung động và ma sát, làm tăng tải động cơ và gây nóng máy.

Thực hiện các biện pháp sau:

1. Khớp động cơ: Theo điều kiện làm việc thực tế của ròng rọc thời gian, hãy chọn một động cơ phù hợp để đảm bảo rằng động cơ có tải vừa phải trong quá trình hoạt động bình thường và giảm nhiệt độ.

2. Điều chỉnh tuyến đóng gói: Thường xuyên kiểm tra và điều chỉnh độ kín của tuyến đóng gói để đảm bảo nằm trong phạm vi bình thường nhằm tránh tăng lực cản ma sát do siết quá chặt.

3. Điều chỉnh lò xo phốt cơ khí: Đối với lò xo phốt cơ khí, cần điều chỉnh phù hợp theo điều kiện thực tế để tránh tăng lực cản ma sát do siết quá chặt.

4. Kiểm tra mối nối bánh xe – trục bánh xe: Thường xuyên kiểm tra mối nối giữa puly đồng bộ và trục để đảm bảo mối nối chắc chắn và không có khe hở tránh tình trạng tăng tải do rung, ma sát.

5. Xử lý tắt máy kịp thời: Khi phát hiện ròng rọc đồng bộ đang nóng lên thì cần dừng ngay để kiểm tra để tránh làm thiết bị hư hỏng thêm do hoạt động lâu dài.

6. Bảo trì thường xuyên: Thường xuyên bảo trì hệ thống ròng rọc và truyền động đồng bộ để đảm bảo các thiết bị luôn trong tình trạng hoạt động tốt và giảm thiểu khả năng hỏng hóc.

- Đai thời gian Polyurethane

- Vành đai thời gian hàng năm

- Thắt lưng thời gian kết thúc mở

- Đai thời gian dòng AT

- Thắt lưng thời gian dòng T

- Thắt lưng thời gian dòng STD

- Đai hẹn giờ HTD-series

- Thắt lưng thời gian dòng RPP

- Thắt lưng thời gian dòng TT5

- Dây đai thời gian dòng Imperial

- Dòng đai phẳng Polyurethane được hỗ trợ

- Đai thời gian hai mặt

- Đai hẹn giờ ATN-series

- Đai thời gian có hỗ trợ

- Đai hẹn giờ bằng vải

- Đục đai thời gian

- Đai thời gian tự theo dõi Polyurethane

- Đai polyurethane có hồ sơ

- Vành đai thời gian xử lý đặc biệt